Über den Lehrstuhl Production Engineering of E-Mobility Components (PEM)

Der Lehrstuhl „Production Engineering of E-Mobility Components“ (PEM) der RWTH Aachen steht für zukunftsweisende Forschung und Innovation im Themenfeld der Elektromobilität. Dabei entwickelt das PEM-Team die Produktionsprozesse von Elektrofahrzeugen und ihren einzelnen Komponenten entscheidend weiter. Ein ebenso großer Fokus fällt auf das Recycling sowie die Entwicklung und Sicherheit von Batterien. In sämtlichen Bereichen werden anwendungsorientierte Forschungsprojekte durch zahlreiche Industriekooperationen ergänzt. Mit Hilfe der Förderung durch EFRE-Mittel im Rahmen des Projekts NextGenBat konnte PEM das sogenannte CELLFAB, eine Pilotlinien-Anlage zur Batteriezellproduktion, ausbauen. Es konnten Anlagen und Systeme beschafft werden, die eine seriennahe, experimentelle Erforschung und Validierung modernster Prozess- und Produkttechnologien ermöglichen. Dazu zählen beispielsweise Anlagen zur Elektrodenfertigung oder Zellassemblierung.

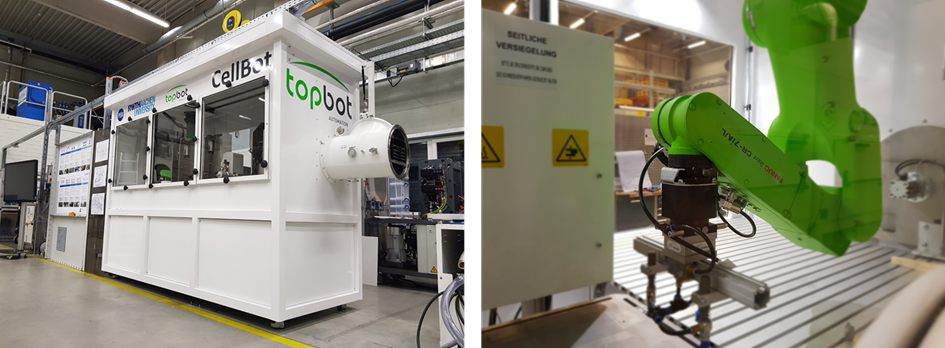

Halb automatisierte Zellassemblierung

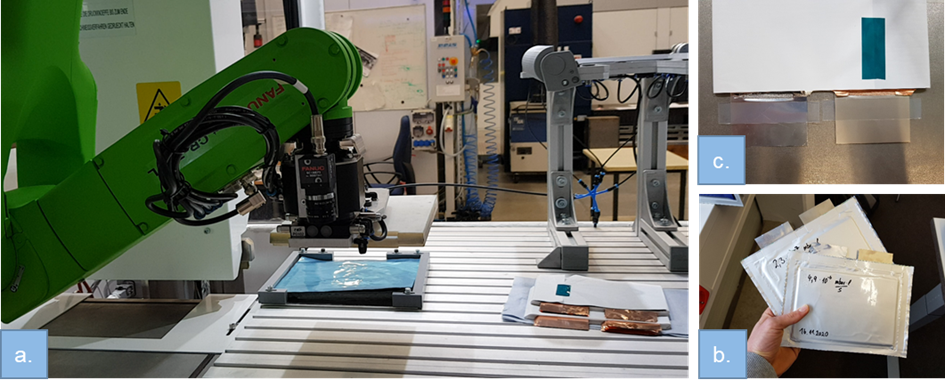

Der sogenannte CellBot ermöglicht die semi-automatisierte Assemblierung von Batteriepouchzellen. Bestehende Anlagen können mithilfe eines kollaborierenden Gelenkarmroboters angefahren werden. Dadurch, dass der Roboter durch entsprechende Sicherheitsmaßnahmen „kollaborativ“ ausgelegt ist, können kollaborativer und automatischer Betrieb simultan erfolgen. Dies unterstützt den Lern- und Entwicklungsprozess neuer Prozesstechnologien.

Darüber hinaus ist die Zellassemblierungseinheit hermetisch abgeschlossen und ermöglicht eine Prozessführung unter Trockenluft sowie Inertgasatmosphäre. Weiterhin bietet das System der Erprobung neuer Assemblierungsverfahren, wie beispielsweise das Stapeln von Bestandteilen einer Feststoffbatterie.

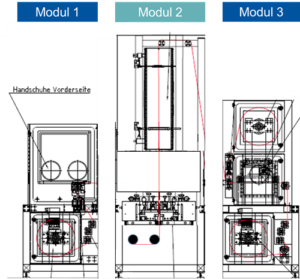

Vertikale, inertisierbare Beschichtungsanlage

Diese Anlage ermöglicht das simultan-beidseitige Beschichten von Batteriezell-Elektroden unter Inertgasatmosphäre. Modular aufgebaut, kann diese Anlage neben den bereits erwähnten innovativen Technologien weitere Systemkomponenten aufnahmen, um das Erproben für Next-Gen-Technologien in der Batteriezell-Elektrodenfertigung zu ermöglichen. Hierzu zählen beispielsweise das Einbringen von Messsystemen wie einer Restfeuchteprüfung oder die Integration einer Lasertrocknungseinheit zum Vortrocknen der Elektrodenbeschichtung.

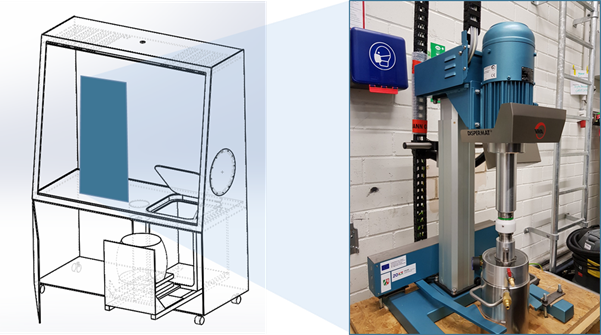

Glovebox zur Herstellung von Slurry unter Schutzgasatmosphäre

Diese Glovebox ermöglicht das Führen des Mischprozesses für die Elektrodenfertigung unter Inertgasatmosphäre. Durch den hermetischen Abschluss kann der Prozess nicht nur unter Inertgasatmosphäre geführt werden, sondern ermöglicht darüber hinaus sicheres Arbeiten für den Bediener, da ein direkter Kontakt mit den verwendeten Materialien zu jeder Zeit verhindert wird. Die Auslegung des Innenraums ermöglicht weiterhin das Nutzen höherer Geräte wie den ebenfalls in NextGenBat beschafften Dispergier.

Abluftanlage

Bei der Fertigung neuartiger Batteriezellen entsteht Abluft, die aus dem Arbeitsbereich entfernt werden muss. Die Abluftanlage ist auf die im Rahmen von NextGenBat beschafften Anlagen ausgelegt und ermöglicht das explosionsgeschützte Abführen sowie die Filtration mittels Aktivkohlefilterung aller durch den Anlagenbetrieb entstehenden Abgase.