IEK-1 - Werkstoffsynthese und Herstellungsverfahren

Am IEK-1 – Werkstoffsynthese und Herstellungsverfahren erforschen und entwickeln wir Materialien, Bauteile und Komponenten für zukünftige hocheffiziente Energiewandlungs- und Speichersysteme. Dabei spielen Hochleistungskeramiken eine Schlüsselrolle. Wir nutzen unsere langjährige Expertise auf dem Gebiet der Synthese neuer Materialien und deren Verarbeitungsmethoden zur Herstellung von Schichten und Werkstoffen sowie zahlreiche Beschichtungstechniken aus der Gasphase, wobei wir auf einen hochmodernen Maschinenpark zurückgreifen. Unsere Kernkompetenzen ermöglichen es uns, zuverlässige keramische Schichtsysteme und Verbundwerkstoffe für Energietechnologien zu entwickeln.

Ein Trend, der sowohl die Sicherheit als auch die Energie- und Leistungsdichte von Batterien verbessern soll, ist der Übergang von Flüssig- bzw. Polymerelektrolyten hin zu Festkörperionenleitern. Der Ansatz ist hierbei, Zellen hoher Kapazität herzustellen, welche bei Raumtemperatur nur Materialien im festen Aggregatszustand enthalten. Diese intrinsisch sicheren Zellen, da auslaufsicher und temperaturstabil, können z.B. mittels oxidkeramischer Li-Ionenleiter wie Li7La3Zr2O12 (LLZ) hergestellt werden. Mit Schichtdicken ähnlich denen in herkömmlichen Li-Ionenbatterien, liegt der Forschungsschwerpunkt bei unseren Festkörperbatterien vor allem in der Herstellung geeigneter Ausgangspulver, Halbzeuge und Funktionsschichten sowie dem eigentlichen Zellbau.

Ihr Ansprechpartner: Dr. Martin Finsterbusch

Materialsynthese

Im Themenbereich „Skalierte Materialherstellung“ wurde am IEK-1 eine quasi-kontinuierliche Pulversyntheseanlage bestehend aus einem Rührkesselreaktor, einem Dünnschichtverdampfer und einem Drehrohrofen angeschafft, die in Serie geschaltet erst eine Reaktionslösung erzeugen, die dann getrocknet und anschließend das feuchte Pulver im Ofen kalziniert. Die Anlage ist konzipiert für die Synthese oxidischer Pulver z.B. keramische Li-Ionenleiter mit einer Tagesproduktion bis zu 50 kg. Die Tagesmenge kann anschließend in einer Trommelmühle trocken gemahlen und anschließend in Säcken oder Fässern verpackt werden.

Herstellung von Batteriekomponenten

Am IEK-1 werden zudem neue, energiesparende Herstellungsverfahren für keramische Batteriekomponenten erforscht. Feldunterstütztes Sintern (FAST) kann hierbei durch Beaufschlagung des Bauteils mit hohem Druck während des Sintervorganges die benötigte Zeit und Energie um über 90% senken. Um auch dieses Verfahren zu skalieren, können mittels der neuen Sinterpresse DSP515 Proben bis zu 15 x 15 cm² unter Drücken von 50 MPa schnell gesintert werden. Zusätzlich ist auch das vorherige Ausgasen der Probe zur Erhöhung der erreichbaren Enddichte möglich.

Herstellung skalierter Festkörperbatterien auf Oxidbasis

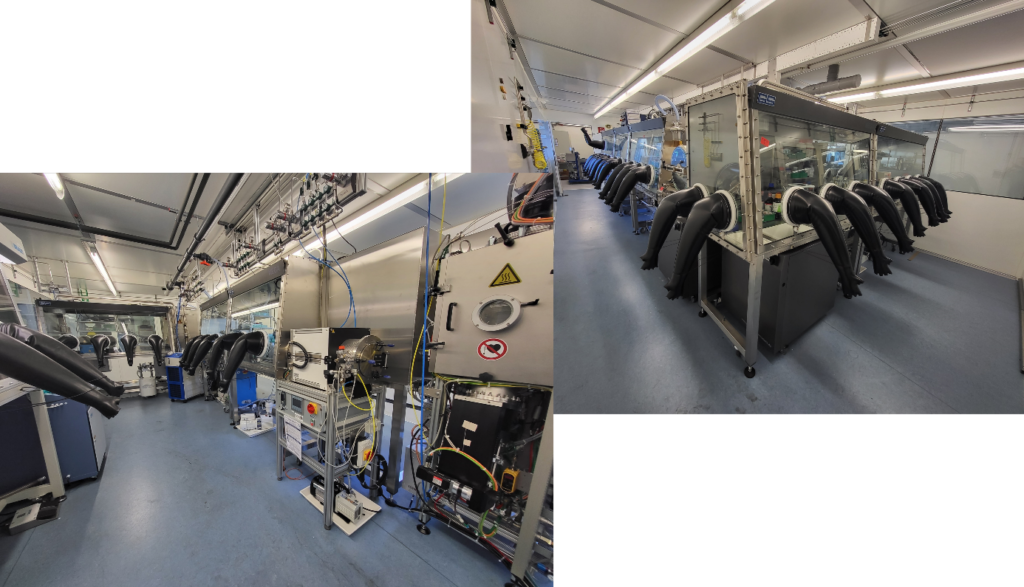

Festkörperbatterien auf Basis oxidkeramischer Ionenleiter sind vielversprechend, um die Energiedichte und Sicherheit zukünftiger Batterien zu erhöhen. Die Skalierung auf anwendungsrelevante Zellgrößen ist jedoch noch nicht demonstriert worden. Die integrierte Zellfertigungsanlage am IEK-1 soll daher eine Brücke zwischen Labormaßstab (~1 cm²) und anwendungsnahen Zellgrößen von 100 cm² schlagen. Beginnend beim Transfer über diverse heizbare Schleusen, kann der gesamte Zellbau einer Festkörperbatterie im Maßstab 10×10 cm² abgebildet werden. Dabei stellt die Gasphasenabscheidung von Li für dünne metallische Anoden das Highlight dar. Zudem können oxidische Materialien mit Polymeren Komponenten zu Hybridsystemen kombiniert werden. Hochenergiekonzepte sollen so für diverse Li-Festkörperbatteriesysteme demonstriert werden.